基于Geomagic的復雜曲面反求設計與數控仿真加工技術開發

在當今數字化設計與智能制造浪潮中,復雜曲面的高精度獲取、高效重構與可靠加工已成為高端裝備、精密模具、醫療器械及藝術設計等領域的關鍵技術挑戰。Geomagic作為業界領先的逆向工程軟件,為復雜曲面的反求設計提供了強大的技術支撐。結合數控(NC)仿真加工技術,可以實現從實物到數字模型再到高精度加工的一體化、閉環式開發流程,顯著提升產品開發效率與質量。

一、基于Geomagic的復雜曲面反求設計

復雜曲面反求設計的核心在于通過三維掃描技術獲取實物表面的海量點云數據,并利用Geomagic軟件進行數據處理與模型重構。其技術流程主要包括:

- 數據采集:采用激光掃描、結構光掃描等非接觸式測量技術,高效、精確地獲取復雜曲面的三維點云數據。此階段需根據曲面特性(如反射率、曲率變化)選擇合適的掃描策略與設備。

- 點云處理:在Geomagic Studio或Control平臺中,對原始點云進行去噪、精簡、對齊與合并等預處理,消除測量誤差與冗余數據,為后續建模奠定高質量數據基礎。

- 曲面重構:這是反求設計的核心環節。Geomagic提供了從自動曲面擬合到精確曲面編輯的完整工具集。對于復雜自由曲面,通常采用“點云→多邊形網格(STL)→NURBS曲面”的流程。軟件能夠智能識別特征區域,并生成光順、連續且符合原始設計意圖的CAD模型,確保模型的可編輯性與可制造性。

二、計算機軟件技術開發的關鍵環節

將Geomagic反求設計與后續的數控加工無縫銜接,需要針對性的軟件技術開發與集成,主要體現在:

- 數據接口與格式轉換開發:開發高效、無損的數據轉換模塊,確保Geomagic生成的IGES、STEP等CAD模型能夠完美導入到CAD/CAM軟件(如UG NX、CATIA、Mastercam)中,避免特征丟失或精度下降。

- 模型修復與優化算法開發:針對反求模型中可能存在的微小缺陷(如破面、間隙),開發自動化或半自動化的模型修復與幾何優化算法,提升模型質量,使其直接適用于數控編程。

- 定制化功能插件開發:根據特定行業需求(如葉片、齒廓、植入體),在Geomagic平臺上開發專用分析、檢測或建模插件,提升特定類型復雜曲面反求的自動化水平與精度。

三、數控(NC)仿真加工技術集成與應用

獲得高質量的數字模型后,數控仿真加工是確保實際切削安全、高效與精確的關鍵保障。

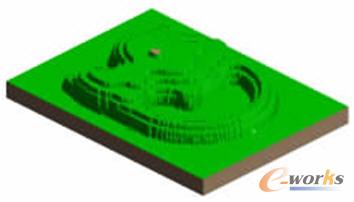

- 數控編程與刀路規劃:在CAM軟件中,基于反求得到的CAD模型,進行加工策略選擇、刀具選型、切削參數設置及刀路軌跡生成。對于復雜曲面,多軸聯動加工是常見選擇。

- 虛擬加工仿真:利用VERICUT、NCSIMUL等專業仿真軟件或CAM軟件內置的仿真模塊,對生成的NC代碼進行全過程仿真。這包括機床運動仿真、材料切除仿真、碰撞干涉檢查以及加工時間預估。通過仿真,可以提前發現并修正編程錯誤、刀具干涉、過切欠切等問題,極大降低試切成本與風險。

- 加工誤差分析與補償:將仿真加工結果與原始設計模型進行對比分析,評估加工誤差。必要時,可將分析結果反饋至Geomagic模型修正或CAM參數優化環節,形成一個“掃描-建模-仿真-優化”的迭代循環,持續提升加工精度。

四、結論與展望

基于Geomagic的復雜曲面反求設計與數控仿真加工技術開發,構建了一個從物理世界到數字世界再回歸物理世界的敏捷制造橋梁。它不僅加速了產品的仿制、改型與創新設計進程,更通過高保真的數字化仿真,確保了復雜曲面零件制造的“一次成功”。隨著人工智能、云計算與Geomagic等軟件的深度結合,反求設計的智能化(如自動特征識別、智能曲面拼接)與數控加工的云仿真、自適應加工將進一步發展,推動高端制造向更柔性、更智能的方向演進。

如若轉載,請注明出處:http://www.iwcwatches.cn/product/32.html

更新時間:2026-01-07 03:47:24